氨气管道安装系统清洗,氨气管道安装系统清洗的重要性

氨气管道安装系统清洗的重要性

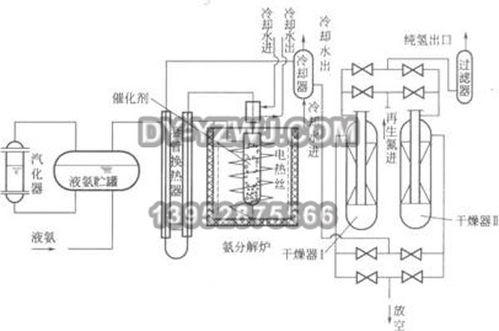

氨气作为一种重要的化工原料,广泛应用于化肥、制药、制冷等行业。氨气管道作为氨气输送的重要设施,其清洁程度直接影响到氨气系统的正常运行和安全生产。因此,氨气管道安装系统清洗是保障氨气系统安全、高效运行的关键环节。

氨气管道安装系统清洗的必要性

氨气管道在安装和使用过程中,容易受到各种污染物的侵害,如灰尘、油污、锈蚀等。这些污染物会导致管道内壁粗糙,增加流体阻力,降低输送效率;同时,还可能引发管道腐蚀、泄漏等安全隐患。因此,对氨气管道安装系统进行清洗,具有以下必要性:

提高氨气输送效率

降低能耗

保障安全生产

延长管道使用寿命

氨气管道安装系统清洗的方法

氨气管道安装系统清洗主要包括以下几种方法:

1. 化学清洗

化学清洗是利用化学药剂对管道内壁进行清洗的一种方法。根据清洗剂的不同,可分为酸性清洗、碱性清洗和溶剂清洗等。化学清洗具有清洗效果好、速度快、操作简便等优点,但需注意选择合适的清洗剂,避免对管道材料造成腐蚀。

2. 物理清洗

物理清洗是利用机械力对管道内壁进行清洗的一种方法。常见的物理清洗方法包括高压水射流清洗、砂磨清洗、超声波清洗等。物理清洗具有清洗效果好、无腐蚀等优点,但需注意选择合适的清洗工具和参数,避免对管道造成损伤。

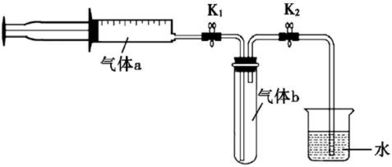

3. 气动清洗

气动清洗是利用压缩空气产生的气流对管道内壁进行清洗的一种方法。气动清洗具有操作简便、清洗效果好等优点,但需注意选择合适的气流速度和压力,避免对管道造成损伤。

氨气管道安装系统清洗的步骤

氨气管道安装系统清洗的步骤如下:

清洗前的准备工作:包括清洗方案的制定、清洗工具和药剂的选择、人员培训等。

清洗管道:根据清洗方法,对管道进行清洗。清洗过程中,注意观察清洗效果,及时调整清洗参数。

清洗后的检查:清洗完成后,对管道进行检查,确保清洗效果达到要求。

清洗记录:对清洗过程进行记录,包括清洗时间、清洗方法、清洗效果等。

氨气管道安装系统清洗的注意事项

在氨气管道安装系统清洗过程中,需要注意以下事项:

选择合适的清洗方法,避免对管道造成损伤。

严格控制清洗参数,确保清洗效果。

清洗过程中,注意安全防护,防止意外事故发生。

清洗完成后,对管道进行试压,确保管道无泄漏。

氨气管道安装系统清洗是保障氨气系统安全、高效运行的关键环节。通过选择合适的清洗方法、严格控制清洗参数、注意安全防护等措施,可以有效提高氨气输送效率,降低能耗,保障安全生产。因此,氨气管道安装系统清洗不容忽视。